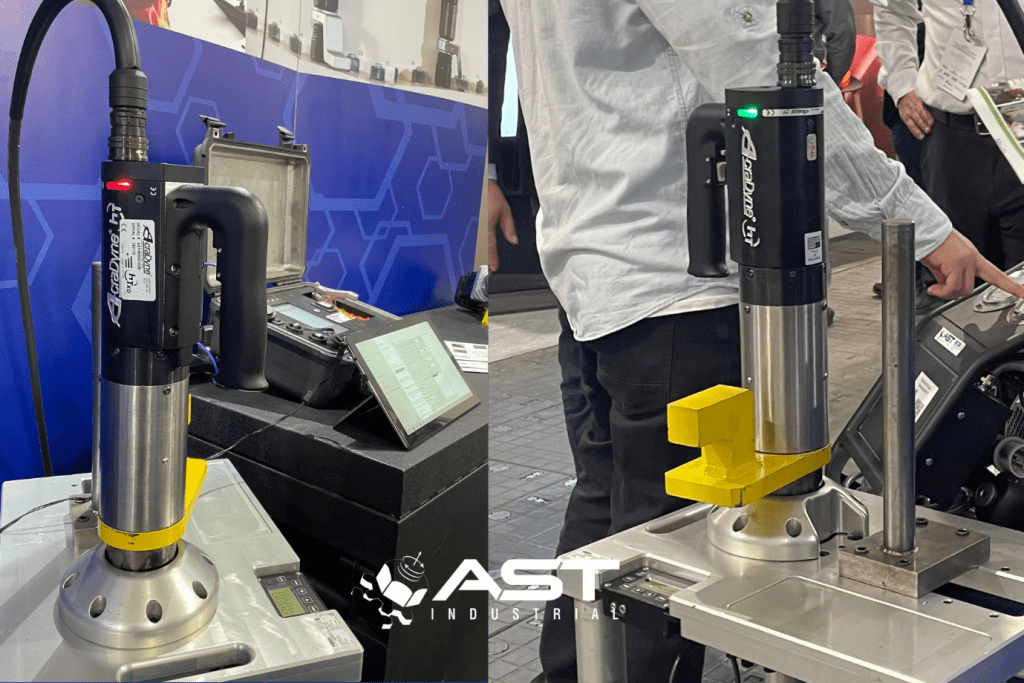

En el ámbito industrial, la precisión y la seguridad son fundamentales para el éxito de cualquier operación. Las herramientas de torque desempeñan un papel crucial en este contexto, ya que se utilizan para aplicar fuerza de torsión con el fin de unir o separar componentes.

Para asegurar un rendimiento óptimo y evitar posibles riesgos, es imperativo calibrar estas herramientas de manera regular.

A continuación, te queremos hablar de la importancia de la calibración de las herramientas de torque, así como algunos consejos prácticos para llevar a cabo este procedimiento de manera efectiva.

Importancia de la calibración de herramientas de torque

Existen una serie de factores que debes considerar al momento de utilizar una llave de torque, en este apartado te queremos contar cuáles son.

Precisión en las operaciones

La calibración de las herramientas de torque es esencial para mantener la precisión en las operaciones.

Un torque incorrecto puede resultar en uniones mal ajustadas, lo que puede provocar fallas prematuras de los componentes o sistemas, aumentando los costos de reparación y afectando la calidad del producto final.

Seguridad del personal

La seguridad de los trabajadores es una prioridad en cualquier entorno industrial. El uso de herramientas de torque no calibradas aumenta el riesgo de lesiones y accidentes.

Un exceso de torque puede llevar a la fractura de componentes, mientras que un torque insuficiente puede resultar en uniones flojas o inseguras.

Durabilidad de equipos y componentes

Un torque incorrecto puede tener un impacto negativo en la durabilidad de los equipos y componentes.

La aplicación repetida de un torque inadecuado puede causar fatiga en los materiales y provocar fallas prematuras.

Calibrar las herramientas de torque asegura que se aplique la fuerza de torsión correcta, lo que contribuye a la longevidad de los equipos y reduce los costos asociados con el reemplazo frecuente de componentes.

Eficiencia operativa

La calibración regular de las herramientas de torque también contribuye a la eficiencia operativa.

Un equipo calibrado garantiza que las tareas se realicen de manera rápida y precisa, evitando el tiempo perdido en correcciones y repetición de trabajos causados por errores de medición.

La eficiencia operativa es esencial para mantener la competitividad en el mercado y lograr un rendimiento óptimo.

Consejos para calibrar herramientas de torque de manera adecuada

A continuación, te entregamos algunos consejos importantes para tener en cuenta al momento de la calibración de tu torque:

Frecuencia de calibración

Determina la frecuencia adecuada para la calibración, teniendo en cuenta la frecuencia de uso y la criticidad de las aplicaciones. Herramientas de alto uso pueden requerir calibraciones más frecuentes (6 meses) para garantizar mediciones precisas en todo momento.

Entorno de calibración

Realice la calibración en un entorno controlado. Evite cambios de temperatura significativos y asegúrese de que la herramienta esté en condiciones estables antes de realizar la calibración.

Utilice equipos de calibración confiables

Utilice equipos de calibración confiables y certificados. La precisión de los instrumentos de calibración impacta directamente en la precisión de la herramienta de torque.

Capacitación del personal

Capacite al personal responsable de la calibración. Asegúrese de que comprendan los procedimientos de calibración y utilicen las técnicas correctas. La capacitación adecuada es esencial para garantizar la consistencia de los resultados.

Registro de calibración

Mantenga un registro detallado de todas las calibraciones realizadas. Esto incluye fechas, resultados de calibración, y cualquier ajuste realizado.

Un registro preciso facilita el seguimiento del rendimiento de la herramienta a lo largo del tiempo y permite tomar decisiones informadas sobre la necesidad de ajustes o reemplazos.

Inspección visual

Realice inspecciones visuales regulares de las herramientas de torque. Busque signos de desgaste, fatiga, daño o mal funcionamiento. Las herramientas en mal estado pueden afectar la precisión de las mediciones y deben repararse o reemplazarse según sea necesario.

Cumplimiento con especificaciones del fabricante

Cada herramienta de torque puede tener requisitos específicos, y seguir las recomendaciones del fabricante garantiza la integridad y la precisión de la herramienta.

Así, la calibración regular de las herramientas de torque es un aspecto crítico en entornos industriales.

Garantiza la precisión de las mediciones, contribuye a la seguridad de los trabajadores, cumple con estándares y regulaciones, y preserva la durabilidad de equipos y componentes.

Siguiendo los consejos proporcionados y estableciendo un programa de calibración sólido, las empresas pueden asegurar un rendimiento confiable de sus herramientas de torque.

4 respuestas

Buenas una pregunta,calibran torquimetros tengo uno para calibrar

Hola Que tal Silvio, si realizamos.

Contáctanos a través del siguiente mail matias.inostroza@ast-industrial.com

Alguna sucursal en México??

Que tal fernando, solo Chile y Perú.